カイゼン

トヨタ生産方式

2019.11.11

段取り改善の4ステップ

段取り作業を3つに分ける

平準化生産、多品種少量生産を行うと、段取り回数が増えます。

そこで段取り時間短縮が課題になります。

段取り時間を短縮するために、段取り作業を3つに分けてカイゼンします。

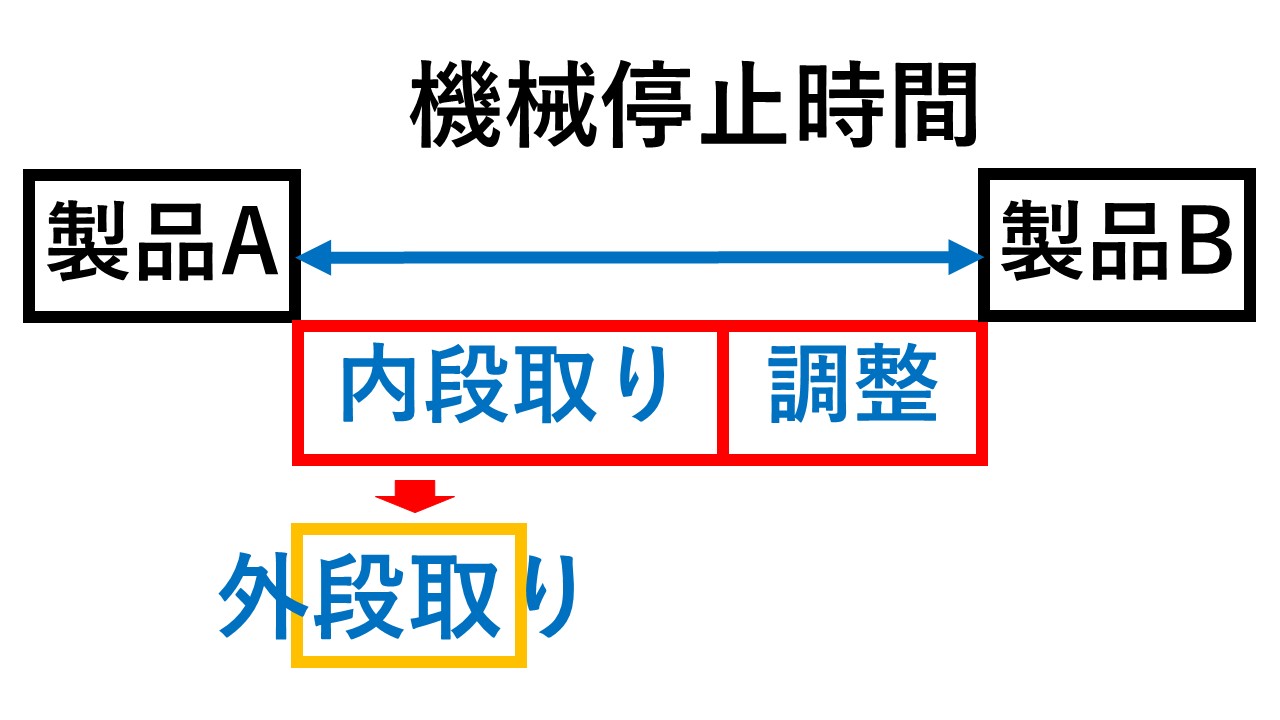

・外段取り:機械を停止しなくてもできる段取り

・内段取り:機械を停止しなければできない段取り

・調整:品質を保つために行う作業

ステップ①内段取りを外段取りにする

まず機械停止時間を短縮します。そのためには機械を停止しなくてはできない内段取りを、機械を停止しなくてもできる外段取りに変えることです。

例えば金型の運搬、準備作業、そして段取り後の運搬、片付け作業です。

これらの準備作業、片付け作業は段取りの前に事前準備をし、また段取り後に生産中に後片付けを行う「外段取り」に変えることで、機械停止時間を削減することができます。

ステップ②内段取り時間を短縮する

次に内段取りを短縮します。

金型のブロック化、セット化や専用工具を蝶ネジに変えるなど、金型と固定具の簡素化を行います。

ステップ③調整時間を短縮する

内段取りを短縮できても、品質にかかわる調整は「熟練工でなくてはできない」場合があります。

ベテランの勘と経験に頼らずに調整できるようにしたいものです。

そのためには機械の原点を決めて固定することです。原点が決まっていないと、毎回位置決めが異なるために調整が必要になります。

そこで機械の原点を決める。そして、その原点にあわせてすべての型を原点基準にすれば寸法が出るように変更します。

理想は内段取りでセットすれば調整不要にすることです。

ステップ④外段取り時間を短縮する

最後に、準備作業、後片付けの外段取りを短縮します。

必要な金型を探す必要がないように3定管理(定品、定置、定量)をし、表示をします。段取り工具がセットになった段取り専用台車をつくる場合もあります。

このように4ステップで段取り改善を行い、段取り時間短縮を実現してみましょう。