使用現場にはカイゼンのヒントが転がっている

ジャスト・イン・タイムとは「必要なモノを、必要な時に、必要なだけ」提供することです。

その「必要」とは誰が決めるのでしょうか。

それはお客様であり、そのためにはお客様を知ることが必要です。

実際にお客様の所に行きましょう。

そして「使用現場を見る」ことで、さまざまなカイゼンのヒントを得ることができます。

フィルムロスを削減

フィルム製造現場の事例を紹介します。

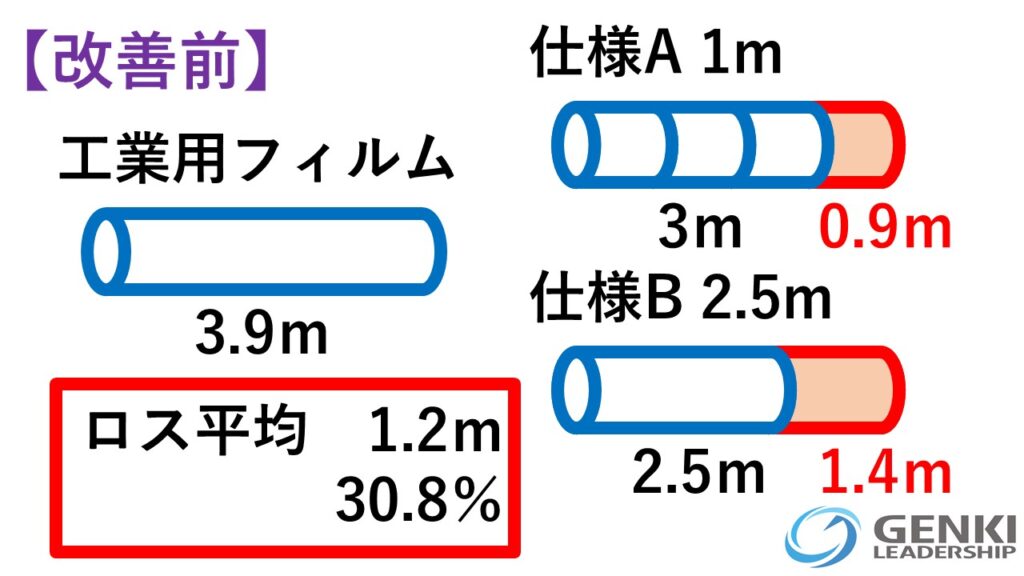

この工場では完成品は長さ3.9mなのですが、客先仕様によってロスが発生していました。

客先仕様によってロスが発生

仕様Aは長さ1mなので、3本3mとると0.9mがロスになってました。

また仕様Bは長さ2.5mとなり、1本とった余り1.4mがロスになってました。

本来なら1.4mから仕様Aの1mがとれといいのですが、既存の設備ではそれができずにロスになってました。

平均で1.2m、30.8%のロスが発生していました。

お客様の使用現場へ

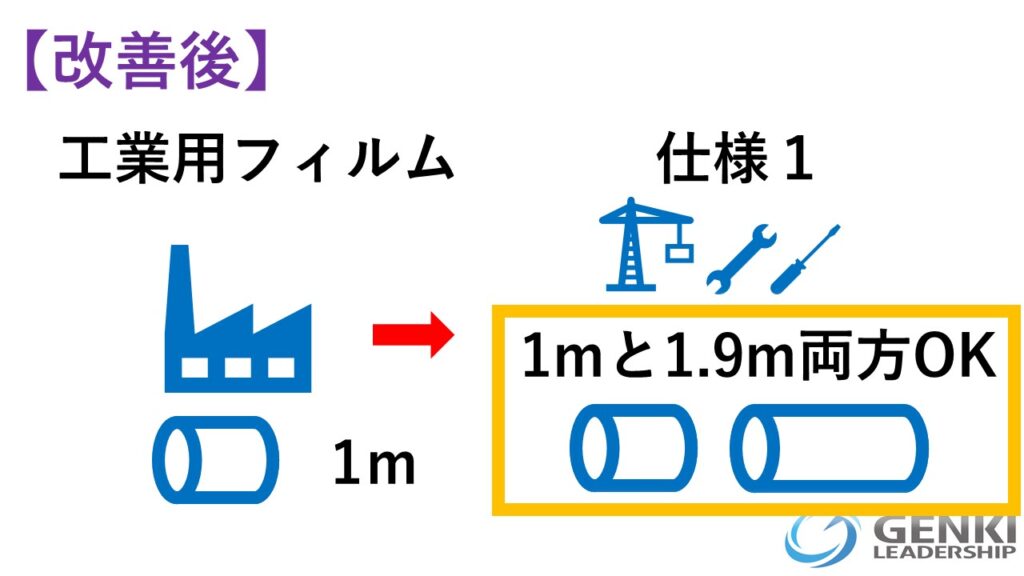

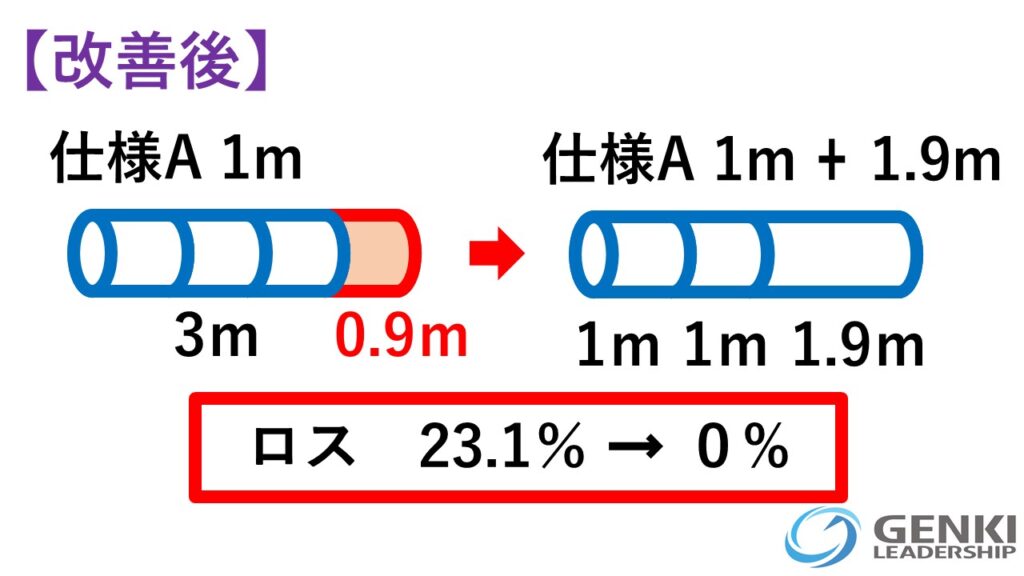

そこで客先の使用現場を訪れて話を聞くと、仕様Aの職場では1mだけではなく、1.9mでも納入可能なことがわかりました。

その結果、仕様1についてはロスがなく出荷できるようになり、ロス23.1%が削減できました。

設備改善で、さらにロスを削減

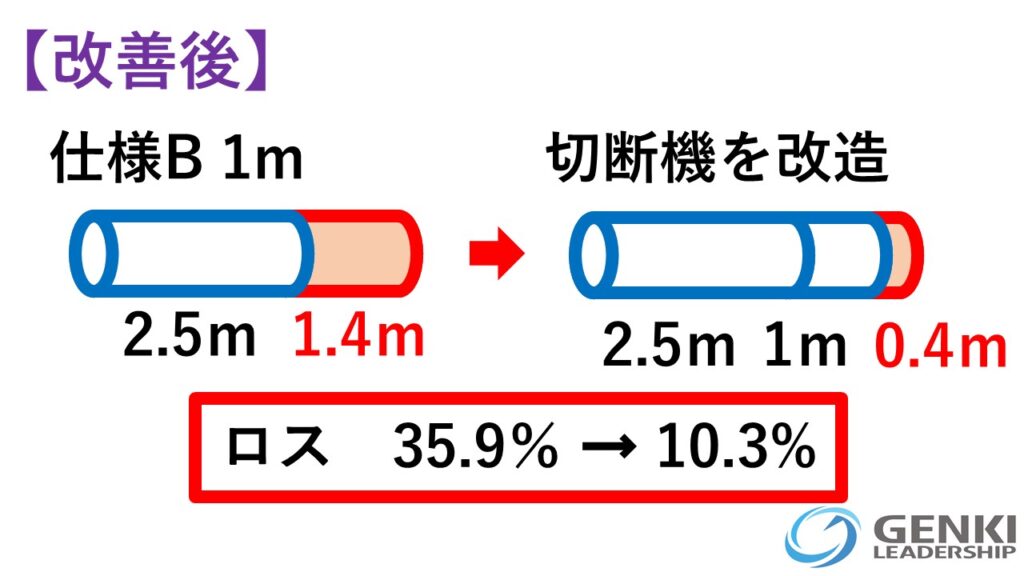

さらに設備改善を行い、仕様Bで2.5mをとった残り1.4mから、仕様Aの1mを切断することが可能になりました。

その結果、仕様Bによるロス35.9%を10.3%に減らすことができました。

在庫削減

ここからさらに改善が進みました。

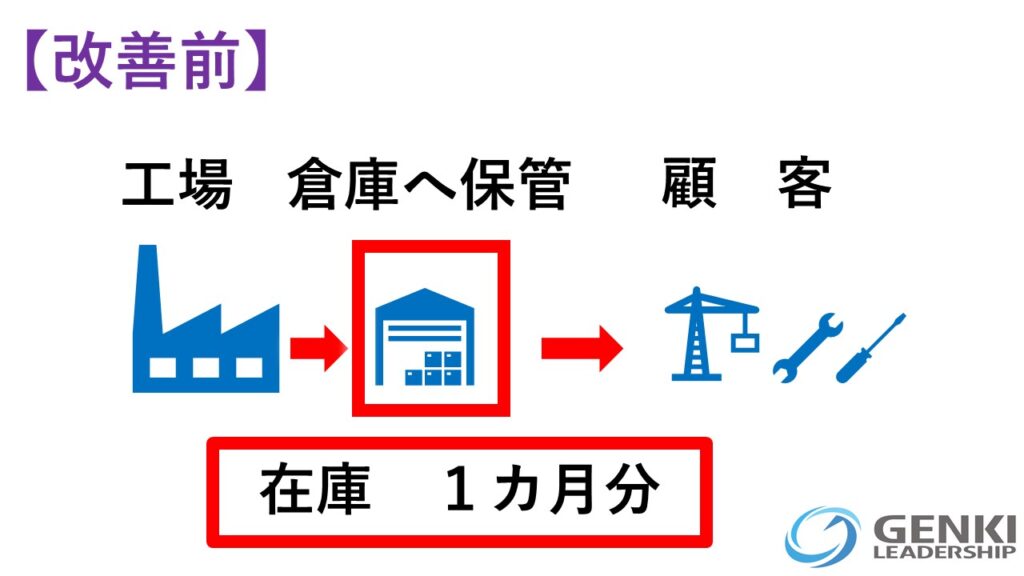

これまで工場でできた完成品は倉庫に運ばれ、1カ月分の製品在庫がありました。

お客様の現場訪問でわかったこと

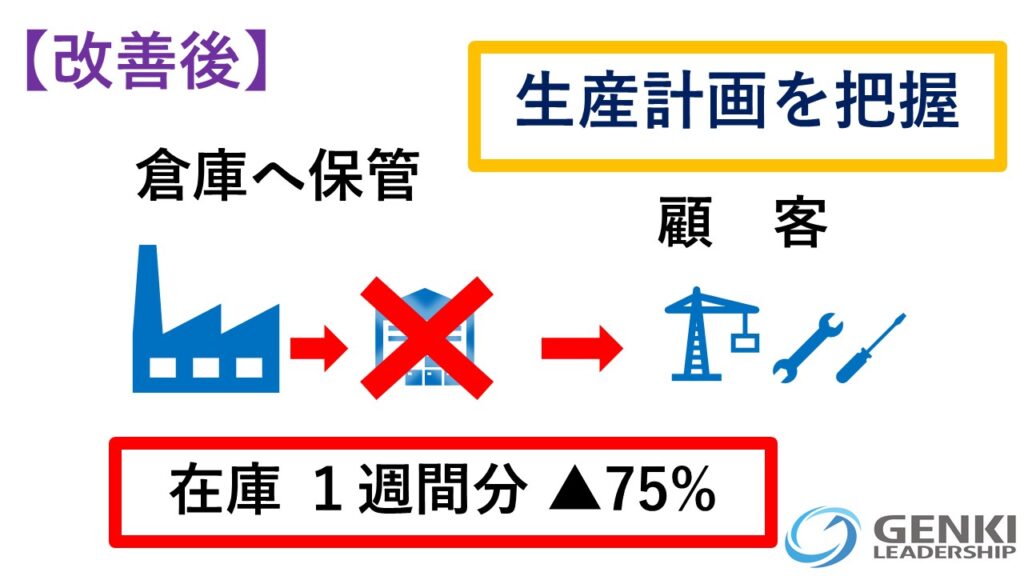

お客様の現場を訪問したことで、客先の生産計画を教えてもらうことができました。

その結果、見込み生産から出荷にあわせた生産体制に変えることが可能になったため、製品在庫は1週間分になり、75%削減できました。

さらに1週間分の製品在庫だと工場内に置けるため、倉庫が不要になり、さらに倉庫への運搬がなくなりました。

後工程を見に行こう

このように、お客様の使用現場に行き、使用状況を見て情報を共有すると大きなカイゼン効果が出ます。

お客様は、社外の顧客だけではありません。

「後工程はお客様」なのです。

ぜひ自工程の原材料、部品、製品が次工程でどのように使われているか見に行ってください。

後工程に行くほど、顧客であるお客様に近くなります。

お客様である後工程が使いやすいように、自工程でカイゼンしましょう。

また後工程の情報を共有することが、ジャスト・イン・タイム生産に必要です。

後工程の使用現場を見に行きましょう。

ロスの削減、

製品在庫75%削減