日程管理だけではリードタイムが長くなる

生産管理の部署が生産計画を組む場合、日程管理を行うと、どうしてもリードタイムに余裕を持ってしまいます。

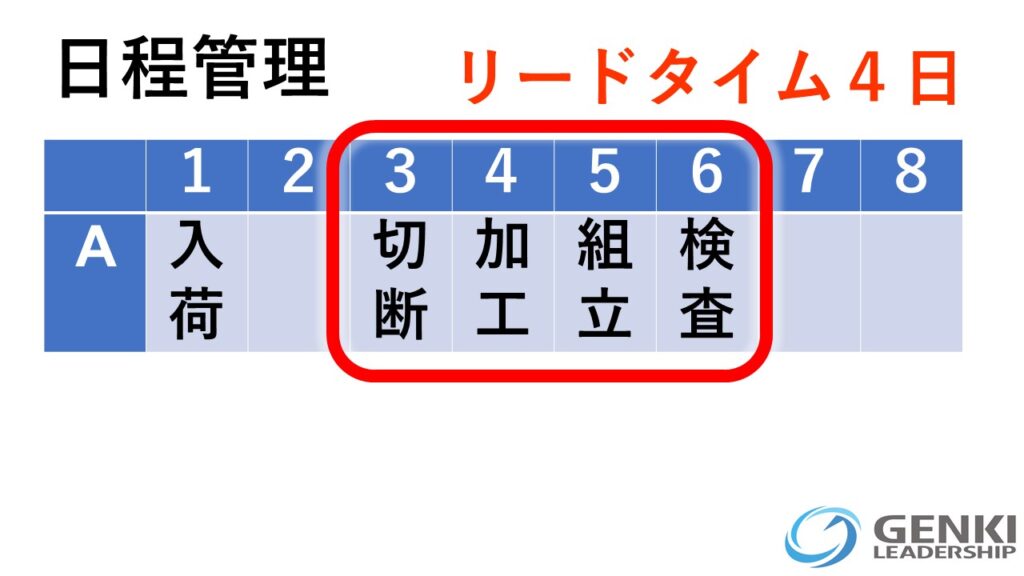

例えば、1日目に切断、2日目に加工、3日目に組立、最期に4日目に検査というように工程ごとに1日を割り当ててしまうのです。

なぜかというと、もし機械が故障したり、急な欠勤があって工程が遅れてしまうことを恐れ、遅れても残業して挽回すれば、翌日までに次の工程に間に合う、といった余裕を持って工程を組んでしまうのです。

これは、「現場力が弱い」ことを意味します。

CHECK

日程管理は現場力が弱い

①遅れ、故障

②分業

③押込み方式

また分業をしていて、特定の人しか作業ができない単能工の場合、遅れた工程を助けたり応援することができないことも、余裕を持った工程を組むことにつながります。

そして、前工程からいつ来るかわからない「押込み方式」も同様です。

さらに、少ない生産管理の人員が、工場の全ての機械の負荷、作業時間を把握していないことで、余裕を持ったリードタイムが長い計画をつくることになります。

時間管理を行うには、現場力を上げる

CHECK

時間管理を行うには、「現場力を上げる」必要があります

①自主保全

②多能工

③引き取り方式

急な故障による機械停止を防ぐために、自主保全を行います。

日常点検に加え、定期的なメンテナンスを行います。

そして現場を動かす「人」の力を高めます。

単能工から多能工へ教育訓練し、負荷の高い工程、遅れそうな工程を助け合い、応援できる体制をつくります。

さらに後工程引き取り方式にします。

後工程が「いつ、何時に使う」ことを把握し、その時間に間に合うように工程を組み、作業を完了させるのです。

現場力を上げ、その上で日程管理から半日管理、時間管理を行えば、リードタイムを激減することができます。

半日管理でリードタイムを半減

実際に、日程管理を導入しやすい「半日管理」でリードタイムを半減しましょう。

日程管理では時間軸は「日」でしたが、半日管理では1日を「午前」「午後」に2分割します。

日程管理で1工程1日だとしたら、半日管理では1工程半日となり、半日管理のリードタイムは日程管理の半分になります。

半日管理にした結果、日程管理で4日あったリードタイムが2日に半減しました。

時間管理でリードタイムが4日から1日へ

いよいよ時間管理を行います。

そのためには各工程の作業負荷と作業時間を把握する必要があります。

半日管理

図のように、各工程の作業時間を記入すると、合計6時間になりました。

すると、時間管理にすると1日でできることが分かりました。

さぁ、もうひとカイゼンです。

時間管理

時間軸を1時間おきにします。

そして作業時間を1時間区切りで工程を組みました。

すると作業時間6時間に昼休憩1時間を加え、リードタイムは7時間になりました。

まとめ

このように、日程計画から半日管理に変え、時間管理に変えることで生産リードタイムがわずか1/4になりました。

現場力を上げ、時間管理に取組み、リードタイム短縮に挑戦しましょう。

時間管理に変えることで生産リードタイムがわずか1/4に